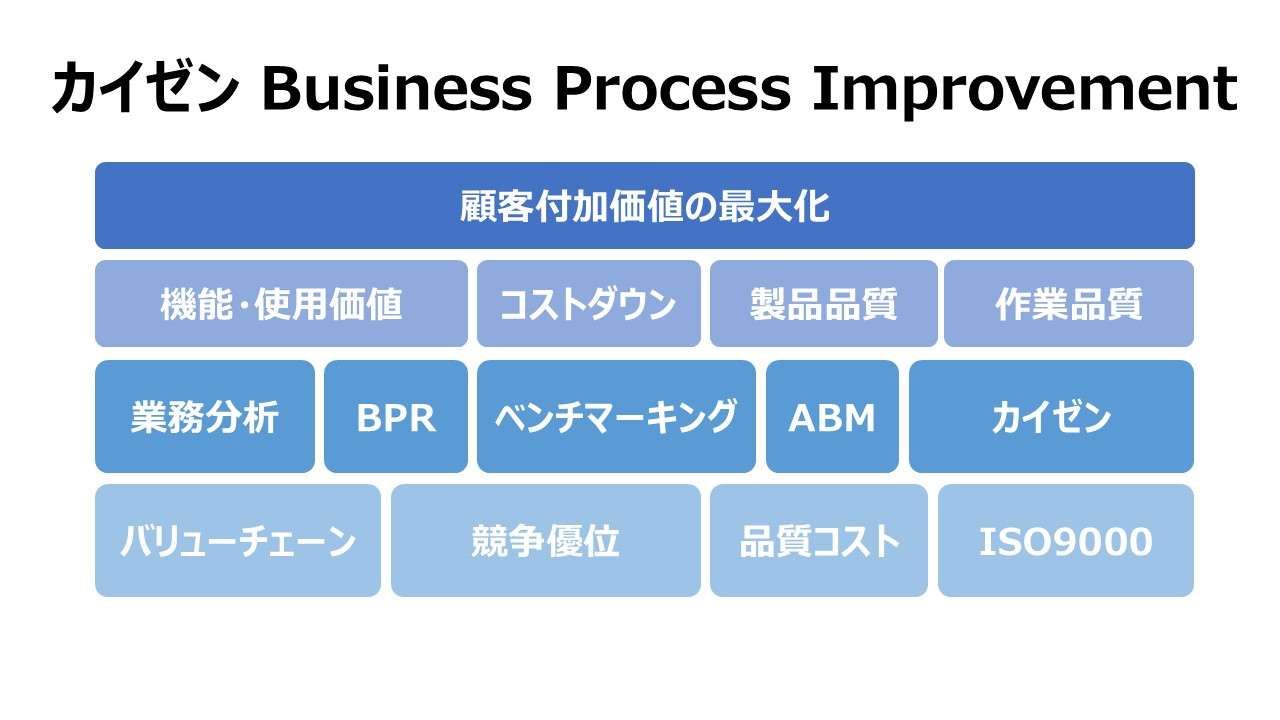

カイゼン Business Process Improvement

バリューチェーンと競争優位 Value Chain & Competitive Advantage

マイケル・ポーターが提唱

競争優位から超過利益を得る。超過利益を競争優位を築くためのカイゼン活動の原資に回す

業務分析 Process Analysis

各業務は企業が持つバリューチェーンごとに定義(構成要素)が異なる。

各業務は、インプットとアウトプットでその他の業務と連携している。

各業務が顧客価値最大化に向けて効果的かつ効率的に運用されているかを分析する。

BPRの前工程

BPR Business Process Reengineering

マイケル・ハマーが提唱

個別の積み上げ型カイゼンではなく、最初から企業全体をスコープにして、プロセス・組織・機能など、おもに重複を排除して効率性・効果性を上げることで業績回復を試みた。

やり方が徹底していて、反作用も大きかったことから次第に下火に。

ベンチマーキング Benchmarking Process Performance

ベストプラクティス(best practice)を発見し適用するために、ベンチマーキングを活用する。

他分野における優良事例(ベストプラクティス)を指標(ベンチマーク)に自社の活動を測定・ 評価して、変革を進める経営改善手法

活動基準管理 ABM: Activity-Based Management

活動基準原価計算(ABC: Activity-based Costing)の情報を元に、顧客付加価値を増大させる活動は何か、顧客付加価値を減少させる活動は何かを明らかにして、製商品・サービスに対する顧客からの期待価値を最大化するような機能に集中する。

多くは、非付加価値活動を削減するだけで、顧客価値を減ずることなくコスト削減が可能になる。

段取コスト Set-up Cost

カイゼン Kaizen

「カイゼン」は日本語の「改善」がそのまま英語になったもの

不断の繰り返し型・積み上げ型の業務改善がやがては大きな性能・機能の向上とコストダウンにつながると考える。

小集団活動、QCサークル、目標原価というコンセプトとの相性が良い。

品質コスト Quality Costs

従来は計量化(金額化)が難しかった”品質”という性質をコストの面で捉えたもの。

PAF法(prevention-appraisal-failure approach)で分類することが多い。

| 品質適合原価 Conformance cost | 予防原価 Prevention cost | 不良品の製造を予防するために かかるコスト |

| 評価原価 Appraisal cost | 不良品を発見するためにかかる コスト | |

| 品質不適合原価 Non-conformance cost | 内部失敗原価 Internal failure cost | 不良品が顧客に引き渡される前に 発見されたときに発生するコスト |

| 外部失敗原価 External failure cost | 不良品が顧客に引き渡された後に 発見されたときに発生するコスト |

ISO9000

ISO9000は法定の強制力はないが、特定のビジネス領域ではその資格を取得していないと、実際の事業運営が難しくなるケースが多い。

企業が提供する製品そのものの品質保証をするものではないが、企業が製品を提供する業務における品質を保証するものであり、企業が知覚・認知し得る作業品質(業務品質)の欠如によるビジネスの喪失のリスクを低減してくれる。

品質管理と生産性 Quality Management & Productivity

- 品質不良品を減らす

- より効率的な生産プロセスを探す

- 最初から正しいモノづくりの方法を実践することをコミットメントする

その他の品質管理の論点

- 開発期間の短縮

- 受注対応期間の短縮

- 製造期間の短縮

会計プロセスのリデザイン

- 会計・財務の将来ビジョンを明確化

- プロセス改善のエリアを特定・優先付け(→集中)

- ウォークスルーの実施

- プロセスマッピング

- 真因探し(root cause of errors)

- 業務デザイン

- リスク-ベネフィット評価

- リデザインのPDCA(特に計画管理)

- 決算処理の簡潔化と早期化

- シェアードサービスの利用による一元管理

- クラウドサービスの利用の検討

コメント