大量生産(Mass Production)

大量生産とは、限られた種類の製品に特化して大量に生産する生産形態や、大量生産のメリットを享受するビジネスモデルのことである。

少品種大量生産とも呼ばれ、個別受注生産や多品種少量生産と対比される概念である。

略して、「量産」「マスプロ」とも呼ばれる。

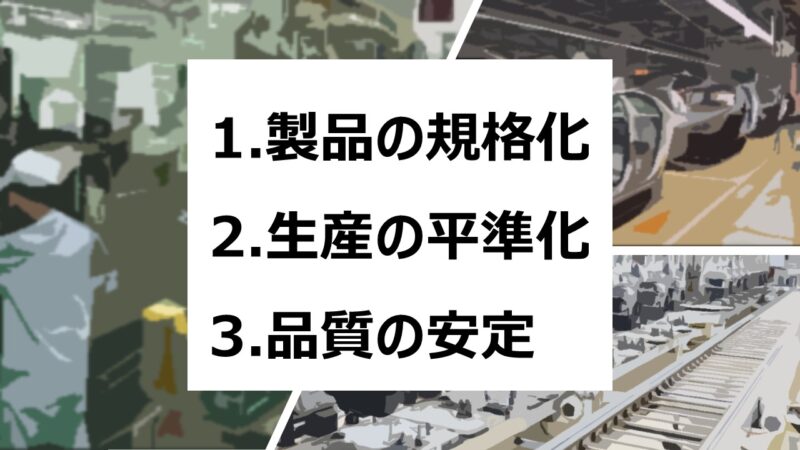

まず、大量生産は製品の設計から取り組む。設計を標準化・規格化することで、部品や生産工程の標準化を促す。生産技法が標準化されることで作業が固定化でき、オートメーションを導入することで、高い労務費から効率の良い加工設備に置き換えることでコストダウンが図れる。

作業の標準化は、人間の加工作業が必要な工程においても、単純な作業の繰り返しで加工・組立を可能にし、徹底的なマニュアル化による、従業員トレーニング費用の節約と低賃金の単純工の雇用によりコストダウンを図ることを可能にした。

徹底的なマニュアル化と分業により、細分化された単純作業は、ベルトコンベアなど、オートメーションを活用して、停滞のない高い生産性を誇る効率的なライン生産を可能にした。

製品の規格化 → 作業の標準化 → 分業の徹底 → 時間当たり生産性向上 → 時間当たり設備・人件費の抑制 → 超過利潤の獲得

作業のマニュアル化は、フレデリック・テイラーの科学的管理法にあるように、作業の時間・動作分析から、徹底的にムダを無くし、ライン生産の停滞を避けることで、時間当たりの生産能力を上げることに貢献した。

また、限られた種類の製品に特化することで、生産ラインを止めて品種ごとのものづくりの態勢を組みなす段取り替えによる停滞時間「段取り時間」の発生を極力抑えることも、時間当たりコストダウンに貢献した。

このことは、逆にいうと、生産のフレキシビリティに目を瞑ることと同義であった。

統一規格品の生産は、生産工程における作業品質の向上にも効果が波及し、製品品質の安定と向上に役立った。

注:ここでの「品質」とは、規格にたいするブレ・ゆれ・ズレがあらかじめ決められた許容範囲に収まり、歩留りが高いことを意味している

品質の安定は、修繕や再加工といったアフターコストの発生も抑えることができるため、コストダウンにつながるだけでなく、稼働時間や使用時間の増大により顧客満足も上がる効果がある。

ライン生産が停滞なく継続し、品質も安定すると、生産リードタイムが読みやすくなり、顧客への納期遵守率も高まるメリットも享受することができる。

大量生産は、導入当初、製品および生産ラインのQCD管理が容易にすることで、生産者・消費者双方にとって大きなメリットをもたらした。

Q:Quality(品質)

C:Cost(コスト)

D:Delivery(納期)

概要

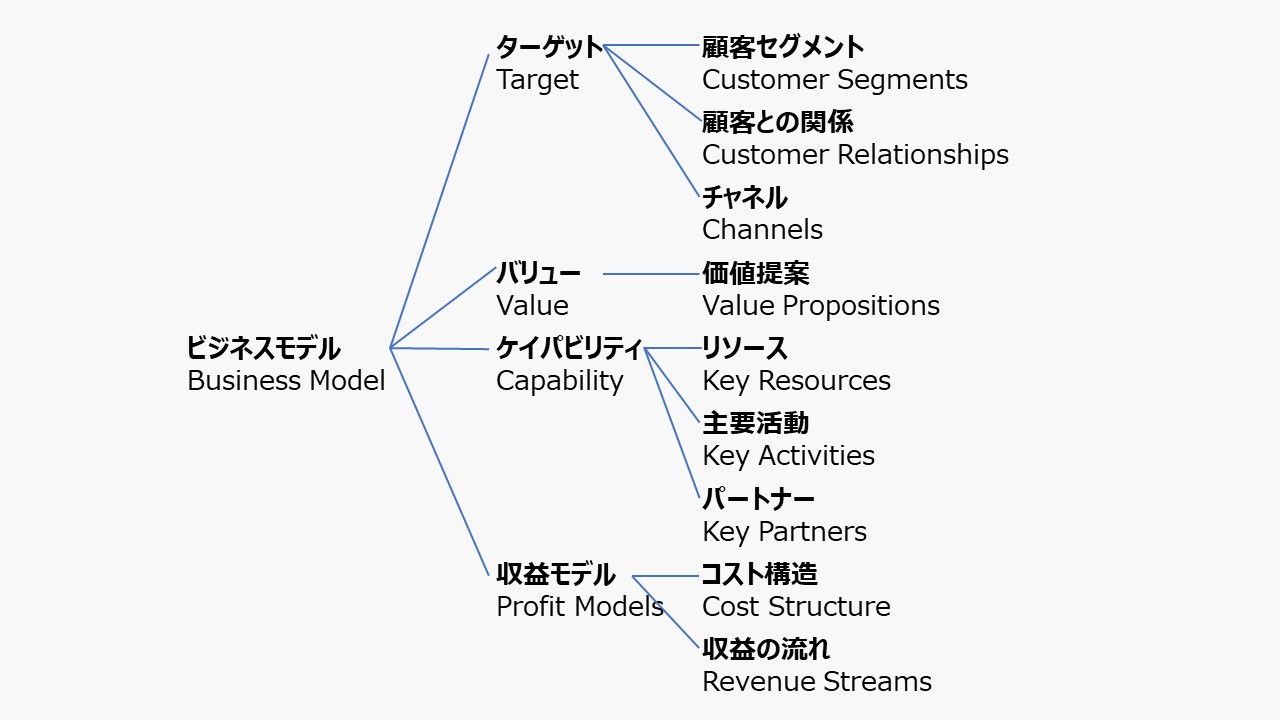

ビジネスモデル構造

ビジネスモデルレベル

| レベル | 該当 | 説明 |

|---|---|---|

| 取引レベル | ||

| 機能レベル | ◎ | 標準品の設計、生産ラインの効率化・安定稼働 |

| 事業レベル | ||

| 組織レベル | 〇 | 生産ラインの同期化のための 垂直統合 |

| 経営レベル |

ケーススタディ

フォード生産システム 豊かな大衆を生み出したT型フォード

歴史的には1800年頃のイギリスでライン生産方式が誕生したといわれている。

しかし、一つの企業の成功譚として人々の記憶に残っているのは、1906年に発売を開始したT型フォードに代表される、ヘンリー・フォード(1863~1947)が始めたフォード生産システムである。

フォードは、それまで車を床に直置きして、車の周りに人があちこち動き回りながら部品を取り付けたり加工を施す方式から、人の立ち位置を固定し、車がラインに沿って移動することで人の動きの無駄を徹底的に排除する生産方式を採用した。

彼は、シカゴの食肉加工業者による肉の解体作業にヒントを得たとされている。

移動組立方式を支えたのは、加工精度が上がった専用機械と互換性の高い標準規格化された部品と、習熟度の高い単能工の動員であった。

各サブラインはすべて最終組み立てラインと同期化され、各ラインに配置された専用機械の使用は、品質が安定し歩留が飛躍的に改善し、大いに生産効率を上げることに成功した。

フォードのあくなき生産性の追求は、内製化による生産の同期化で生産性を究極にまで高める方向に突き進んだ。そのひとつの到達点がリバー・ルージュ工場であり、フランチャイズ方式によるディーラーの統制で有名な垂直統合である。

T型フォードの相次ぐ増産ペースの拡大に、サプライヤーが追随できなくなり、フォードは巨大なリバー・ルージュ工場を建築した。

工場内には3つの発電所を設け、直接電力を各ラインへ供給し、近隣の買収した珪石採掘場や森林から工場までは運河を設けて原料を運搬し、鋼板・板ガラス・ゴムといった素材生産から完成車組立まで究極の同期生産を可能にした。

“鉄鉱石から車まで2日”

フォードの垂直統合は、生産現場に留まらなかった。彼は、販売・サービス網を独立のディーラー任せにするのではなく、情報の吸い上げと確かな製品知識の教育と価格統制と計画的な地理的展開のために、フランチャイズ方式でディーラー網にも統制を強化した。

ここに、納車からアフターパーツの供給・修理まで、まさに、”鉄鉱石から修理まで”を地で行く前代未聞な完全垂直統合によるバリューチェーンが完成することになった。

解説

フォーディズムの光と影

フォーディズムは、誤解されている面が強いが、次のようなヘンリー・フォードの経営哲学が根底にあった。

- 大衆へのサービス精神

- 利潤動機より賃金動機

T型フォードの購買層は、当時、急速に豊かになり始めた平均世帯収入が2000ドル程度の中間層だった。この層の購買層が厚くなり、T型フォードによる足を手に入れ、地代の安い郊外に一戸建てを立てて住み、都市や工場に車で通うというライフスタイルを一般化させた。

フォードは、社会の公器として企業は公僕として社会や顧客に奉仕すべし、経営者として従業員へは可能な限り賃上げをすべし、と考えていた。自社の利益の前に、自社の顧客である一般消費者(そこには自社の従業員も当然に含まれる)の所得向上を優先すべきと考えていたわけである。

それまでの熟練した多能工による個別受注生産から、徹底した分業による単能工の活用によるコストダウンは、労働者を搾取する目的で推進されたわけではなく、より多くの大衆が家と車を持てる生活を営むことができることを目指したわけである。

このことと、単能工に課せられた単純で繰り返しの多い作業(課業)が、労働阻害(単純作業が仕事へのやりがいを失わせて精神的苦痛を講じてしまうこと)を起こして、様々な社会問題と労働争議を引き起こした弊害とは、切り分けて評価した方が良いかもれしない。

現に、1914年、ヘンリー・フォードは日給2.34ドル→5ドルを打ち出し、従来の賃金のほぼ2倍として、同時に3交代制ながら、労働時間を9時間から8時間に短縮している。

いずれにせよ、大量生産も小売業の誕生と同じく、非常に層の厚い中間層が市場で育ち、大きな商品需要を生み出したことに適時に対応した新しいビジネスモデルとなった。

参考

ビジネスモデル体系(概要)

| Class | Block | 説明 |

|---|---|---|

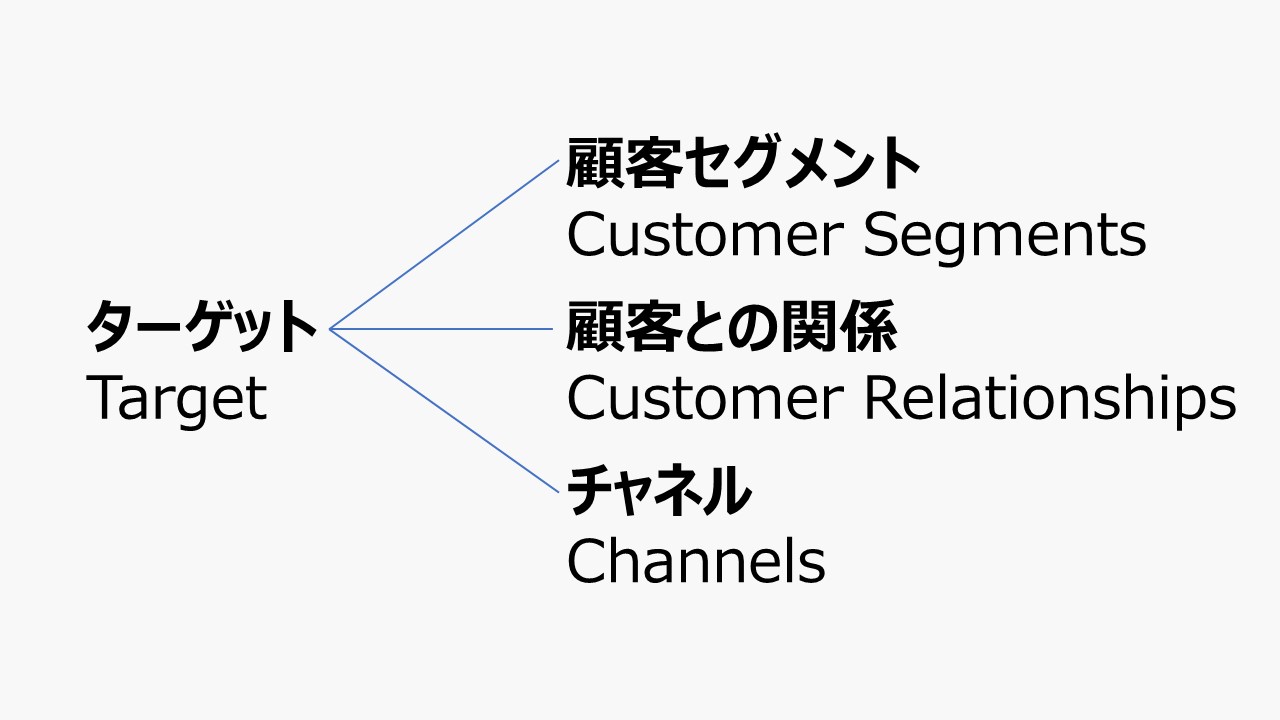

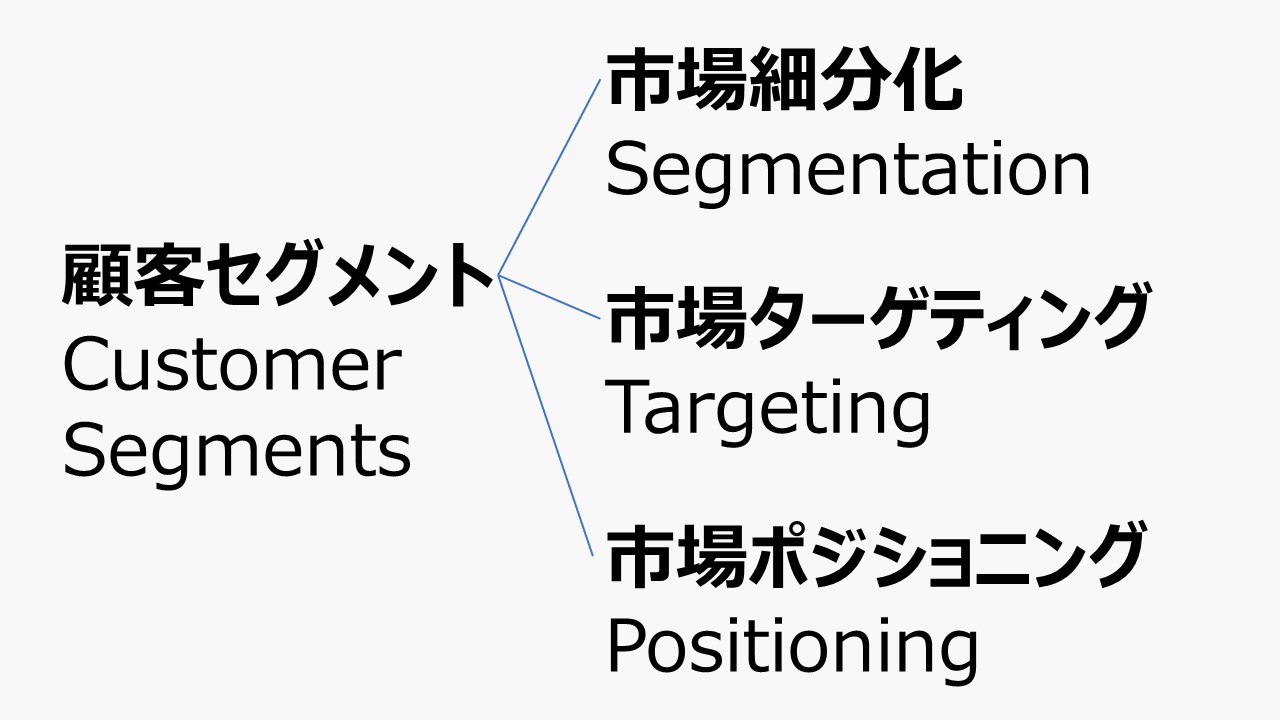

| ターゲット Target  | 顧客セグメント Customer Segments  | 企業が関わろうとする顧客を明確にする (顧客としないセグメントは無視する) |

| 顧客との関係 Customer Relationships  | 顧客獲得・顧客維持・販売拡大の3点について、 顧客とどのような関係を構築したいか | |

| チャネル Channels  | 顧客セグメントとのコミュニケーションの方法 顧客セグメントに価値を届ける方法 | |

| バリュー Value  | 価値提案 Value Propositions  | 対象顧客に対して、企業が提供できるベネフィットの総体 顧客が必要とする製品とサービスの組み合わせ |

| ケイパビリティ Capability  | リソース Key Resources  | ビジネスモデルの実行に必要な経営資源の明確化 リソース獲得に必要な対価と収益の流れの相対的関係 |

| 主要活動 Key Activities  | 価値提供するために欠かせない活動 製造・問題解決・プラットフォーム・ネットワーク | |

| パートナー Key Partners  | どのリソースをサプライヤーから得ているか どの主要活動をパートナーが行っているか | |

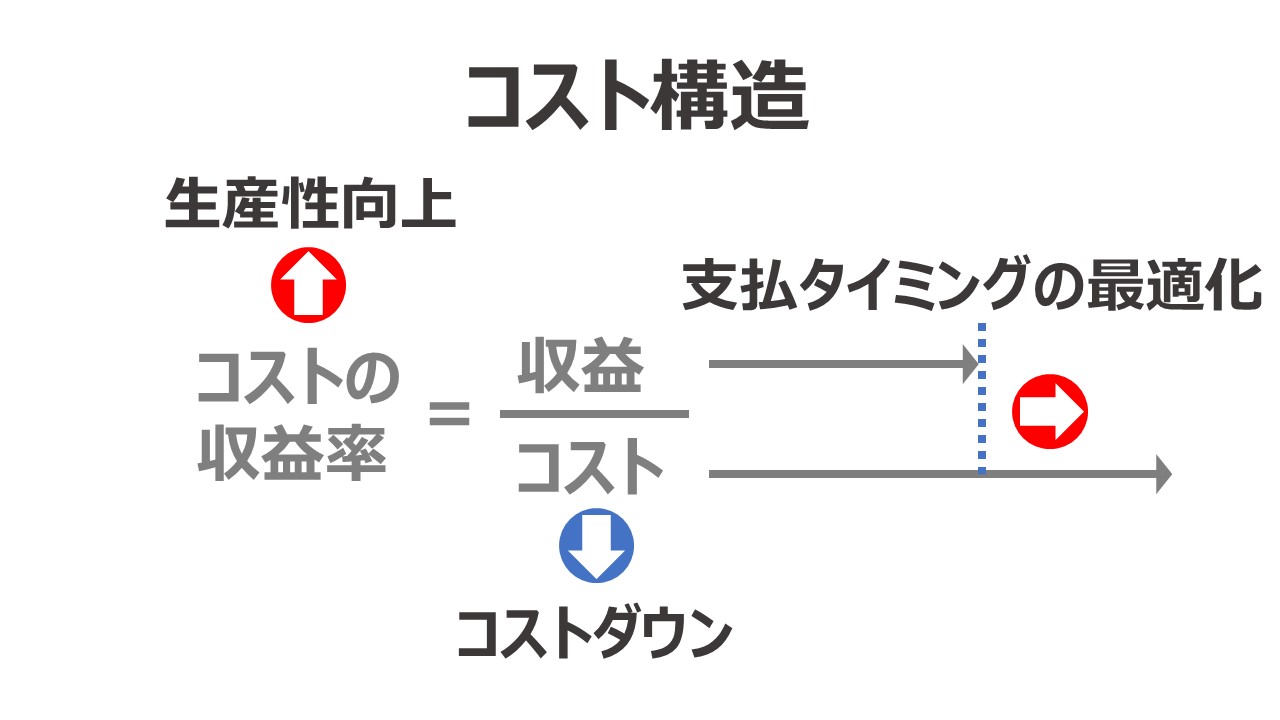

| 収益モデル Profit Models  | コスト構造 Cost Structure  | ビジネスモデルの運営にあたって発生する全てのコスト |

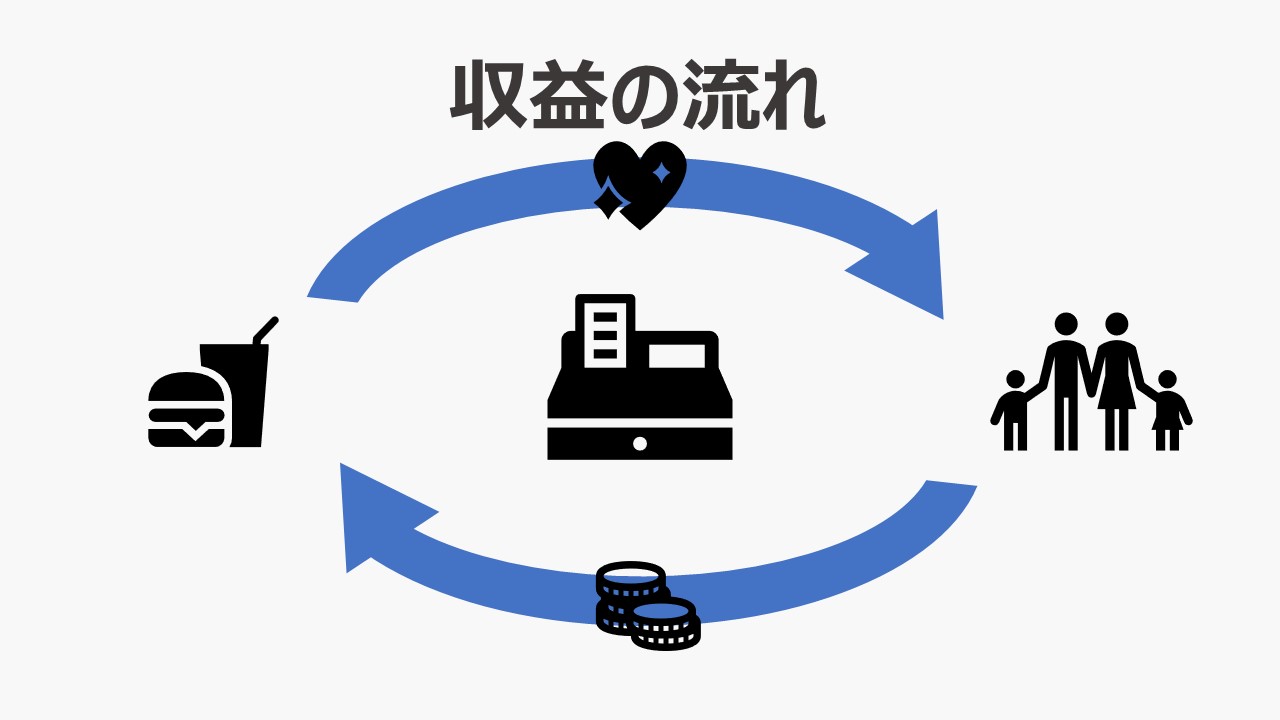

| 収益の流れ Revenue Streams  | 企業が顧客セグメントから生み出すキャッシュフロー 顧客が支払いたいと思っている対象と望む支払方法 |

コメント